工业互联网下MES系统的开发

对于制造商而言,MES系统在响应不断变化的市场和响应客户的个性化需求方面发挥着重要作用。最终,您需要能够快速实时地响应和调整制造过程。更重要的是,MES需要能够与管理系统无缝对接,实现从需求到生产再到交付的闭环。

MES作为制造企业的一线解决方案,这几年发展迅速,不仅形成了更加通用的个别行业MES方案,也形成了冶金、制药等行业丰富的解决方案。使MES能够收集和跟踪产品和组件生产数据、操作员管理、实时生产监控、质量控制,增强ERP计划执行能力,并在车间现场有效执行生产指令。成本,可视化管理。是厂商应对市场的选择。

从MES在企业的实际应用来看,很多厂商都在大力投资ERP、CRM、SCM等企业管理系统,以实现面向流程的系统集成。但是MES和PLM往往走不同的路线,最终往往没有实现系统间的实际互联和通信,也无法解决从客户需求到生产的完美路线。产品和组件是从需求设计的,特别是在制造执行和运营管理方面,由于缺乏对每个环节的实时透明管理和洞察,同时缺乏实时的变化响应机制。无法真正实现。, 从制造到交付的顺畅路径。

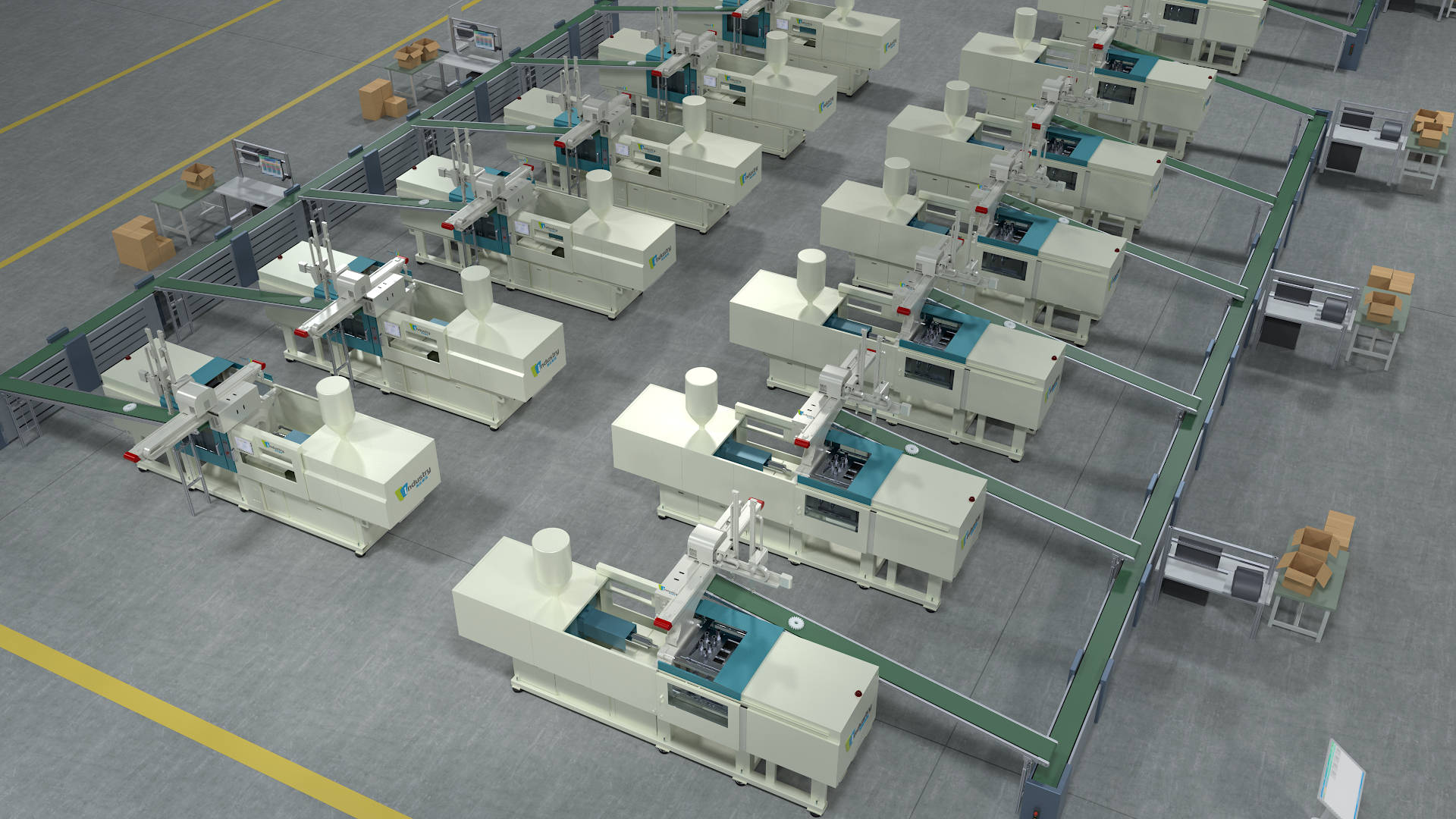

从MES产品开发的角度来看,自动化控制系统向上延伸,企业管理系统向下延伸,从制造信息集成到执行控制。无论如何,MES与ERP等管理系统产品的集成已经成为现实。而传统的ERP强调业务流程的集中化和标准化,MES则强调灵活的现场执行。真正的整合需要两个方面的转化,而不是简单的整合。集成的基础是数据源的分布和协调,尤其是产品和制造数据。同时,需要对ERP制造控制功能进行分配和协调,通过一线MES系统和BPM实现更大的灵活性和决策权。管理目标,例如流程集成和实时 BI。精益制造促进中心。

此外,供应链已经形成了庞大的供应网络,尤其是在汽车、高铁和飞机领域。供应或制造网络的变更控制尤为重要。如何反映分布式MES的变化,从另一个层面提出了集成MES和管理系统的要求。在近十年来MES的快速发展过程中,众多具有独特特色的独立MES产品不断涌现并实施,形成了许多制造执行的孤岛。这也是管理系统集成和制造网络协同的一大挑战。

从未来的需求来看,尤其是B2P商业模式,制造商必须能够快速处理大量的单件制造和专业化制造方法。与此同时,全球化的去中心化协同制造成为主流。这导致了传统设计、规划和生产模式的失败。严格的 ERP 流程会降低及时性和灵活性。

新方法是将设计、规划和生产紧密协调并并行运行。基于相同的需求、物料、产能等数据,您可以在PLM设计完成前快速发布灵活的生产计划。MES 实例实时开始生产执行并同时执行。完善的反馈机制。这种灵活的协作也对系统间的设计BOM、生产BOM、数据、模型的一致性和灵活性提出了更高的要求。

MES利用大数据分析和仿真技术快速转换设计和生产BOM,模拟和预测生产过程和材料准备,甚至“压力测试”供应网络。依托工业互联网时代。M2M实现大数据创新发展的重要一步。

工业互联网时代的MES或将被重新定义。从联合制造的角度来看,扩大与供应商和客户的联系超出了当今公司内部个人和组织的范围。从制造智能的角度来看,它不仅限于此。进一步收集、分析和展示。实现现场实时分析、协同智能决策,及时协调制造执行流程。制造执行系统转换为卓越制造系统。下一个十年必将是工业互联网实践和快速发展的十年。随着SMAC和M2M技术的发展,制造商必须升级和扩展MES以满足新客户的需求和市场竞争。

最近浏览:

相关产品

相关新闻

- MES系统和ERP系统对比及其实施 2021-10-29

- 无人机MES制造执行系统解决方案 2020-09-08

- 选择MES系统时应注意的事项 2020-10-10

合作咨询热线:0760-88289213

合作咨询热线:0760-88289213